产品描述

GH132是Fe-25Ni-15Cr基高温合金,加入钼、钛、铝、钒及微量硼综合强化。在650℃以下具有高的屈服强度和持久、蠕变强度,并且具有较好的加工塑性和满意的焊接性能。适合制造在650℃以下长期工作的航空发动机高温承力部件,如涡轮盘、压力机盘、转子叶片和紧固件等。该合金可以生产各种形状的变形产品,如盘件、锻件、板、棒、丝和环形件等。 优质GH132合金,是在GH132合金基础上发展而来,只要是提高合金纯洁度,限制气体含量,控制低熔点元素含量,并调整热处理制度,从而使合金的热强性和长期使用性能提高。

1.1 GH132 材料牌号 GH2132

1.2 GH132 相近牌号 A286,UNSS66286(美国),ZbNCT25(法 国),P.Q.A286(美国)

1.3 GH132 材料的技术标准

GJB 2611-1996 《航空用高温合金冷拉棒材规范》

GJB 2612-1996 《焊接用高温合金冷拉丝材规范》

GJB 3020-1997 《航空用高温合金环坯规范》

GJB 3065-1998 《航空承力件用高温合金热轧和锻制棒材规范》

GJB 3167-1998 《冷镦用高温合金冷拉丝材规范》

GJB 3317-1998 《航空用高温合金热轧板规范》

GJB 3782-1999 《航空用高温合金锻制圆饼规范》

GB/T 14996-1994 《高温合金冷轧薄板》

Q/3B4071-1993 《YZGH132合金热轧棒材》

Q/6S1032-1992 《高温紧固件用YZGH132合金棒材》

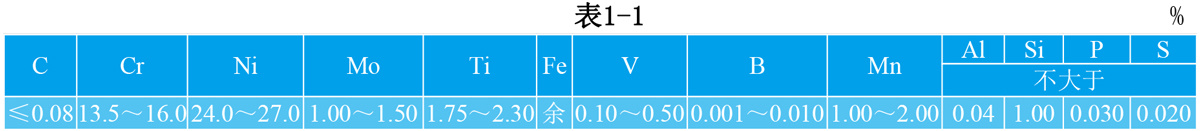

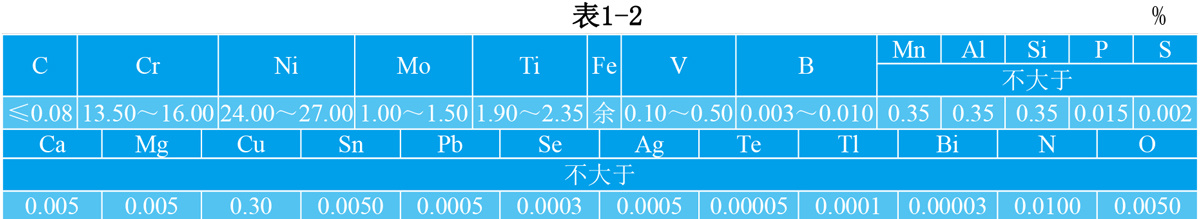

1.4 GH132 化学成分 GH132合金化学成分见表1-1,优质GH132合金化学成分见表1-2。

注:1 冷拉棒、圆饼和环坯标准规定ω(Ti)1.80%~2.35%。

2 热轧和冷轧板标准规定,ω(B)0.003%~0.010%,ω(Mn)≤2.00%,ω(P)≤0.020%,ω(S)≤0.015%。

3 冷拉焊丝标准规定,ω(Al)≤0.35%,ω(Ti)1.75%~2.35%,ω(Si)0.40%~1.00%,ω(P)≤0.020%,ω(S)≤0.015%。

4 冷镦用丝材标准规定,ω(Ti)1.75%~2.35%,ω(Si)0.40%~1.00%,ω(P)≤0.025%,ω(S)≤0.020%。

5 热轧和锻制棒材标准规定ω(Cu)≤0.25%。

注:微量元素Se、Te、Tl在确定分析方法前,报实测数据,不作为验收依据。

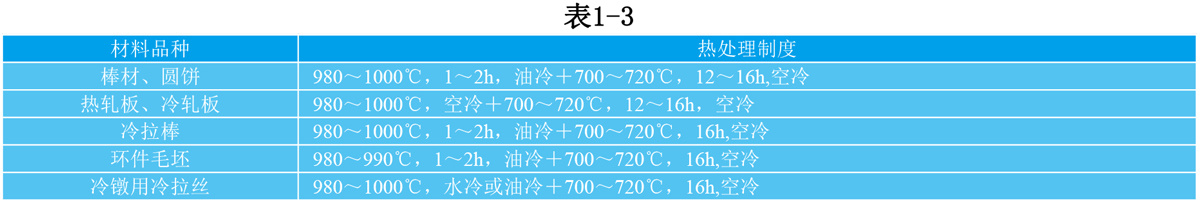

1.5 GH132 热处理制度 材料标准规定的GH132热处 理制度见表1-3;优质GH132热处理制度为900℃±10℃,1~2h,油冷+750℃±10℃,16h,空冷。

注:冷拉棒和冷拉丝标准规定,性能检验不合格时,可以不大于760℃时效16h,合格后交货。

.6 GH132 品种规格和供应状态 可以供应各种规格的棒材、板材、丝材、盘件和环件。棒材、圆饼和环坯不经热处理交货;热轧板和冷轧板固溶和酸洗后交货;冷拉棒材于固溶+酸洗状态交货;冷镦丝可于固溶+酸洗盘状、或固溶+酸洗直条状、或固溶直条状磨光和冷拉等几种状态交货;冷拉焊丝于冷拉状态、或固溶+酸洗、或半硬状态交货。

1.7 GH132熔炼和铸造工艺 GH132合金可采用非真空感应+电渣,电弧炉+电渣和电弧炉+真空电弧以及真空感应+真空电弧等工艺熔炼。优质GH132合金可采用真空感应+真空电弧工艺熔炼。

1.8 GH132 应用概况与特殊要求 在航空上主要用于在650℃以下工作的发动机压气机盘、涡轮盘、承力环、机匣、轴类、紧固件和板材焊接承力件等。在国内该合金已在航空上获得较为广泛的应用。优质GH132合金用作航空发动机压气机叶片及高温紧固件等。

二、GH132 物理及化学性能

2.1 GH132 热性能

2.1.1 GH132 熔化温度范围 1364-1424℃[1]。

2.1.2 GH132 热导率 见表2-1。

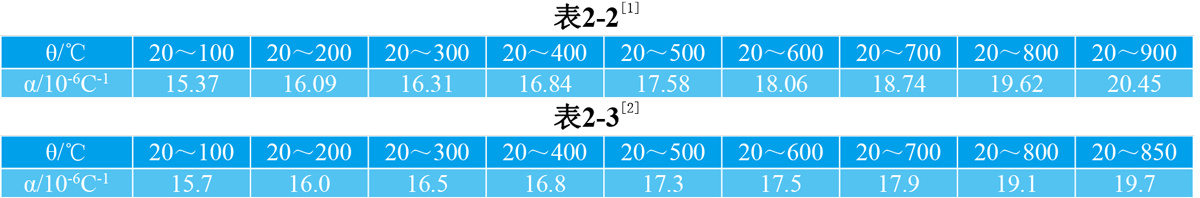

2.1.3 GH132线膨胀系数 GH132线膨胀系数见表2-2;优质GH132线膨胀系数见表2-3

2.2 GH132密度 GH132:ρ=7.93g/cm3[1];优质GH132:ρ=7.99g/cm3[2]。

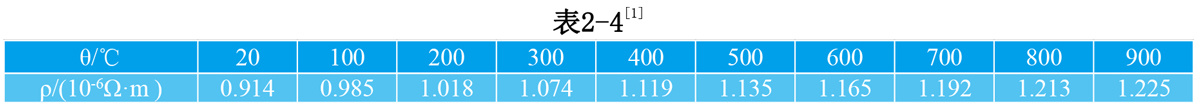

2.3 GH132电性能 电阻率见表2-4

2.4 GH132磁性能

2.5 GH132化学性能

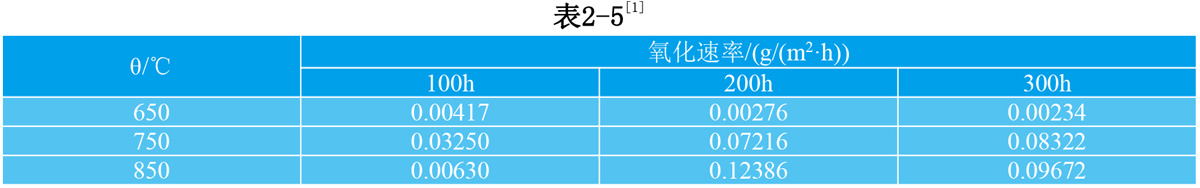

2.5.1 GH132抗氧化性能 合金在空气介质中试验100~300h后的氧化速率见表 2-5。

三、GH132力学性能

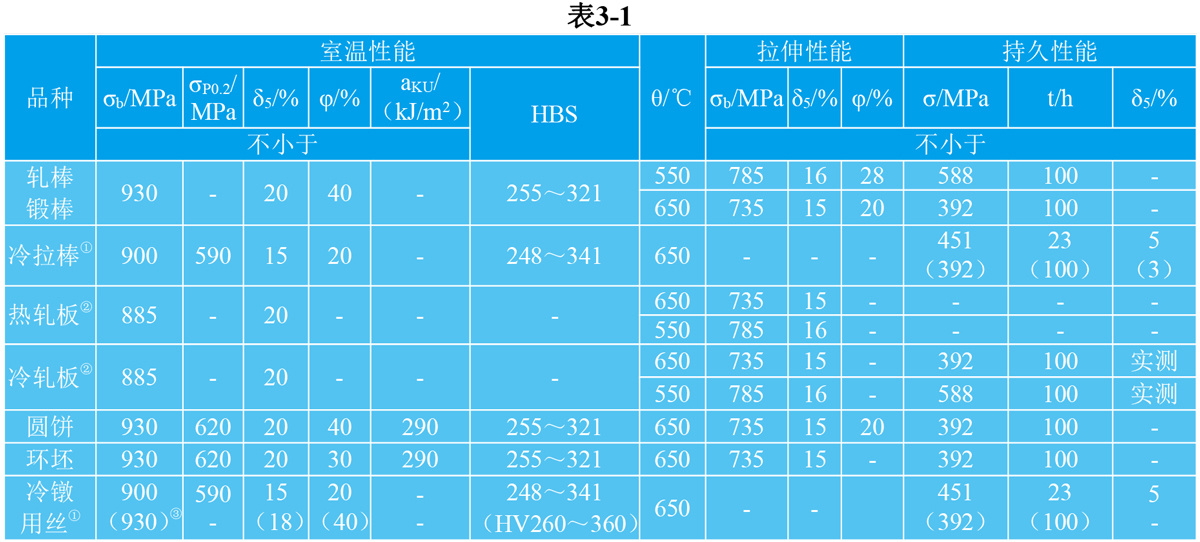

技术标准规定的性能 GH132合金见表3-1;优质GH132合金见表3-2

① 冷拉棒和冷镦用丝材,固溶状态硬度不大于HBS202(HV194)。

② 板材的高温拉伸和持久试验只作一个温度,如合同中未注明时按650℃进行试验。

③ 如需方要求,可按括号内指标进行检验。

四、GH132组织结构

4.1 相变温度

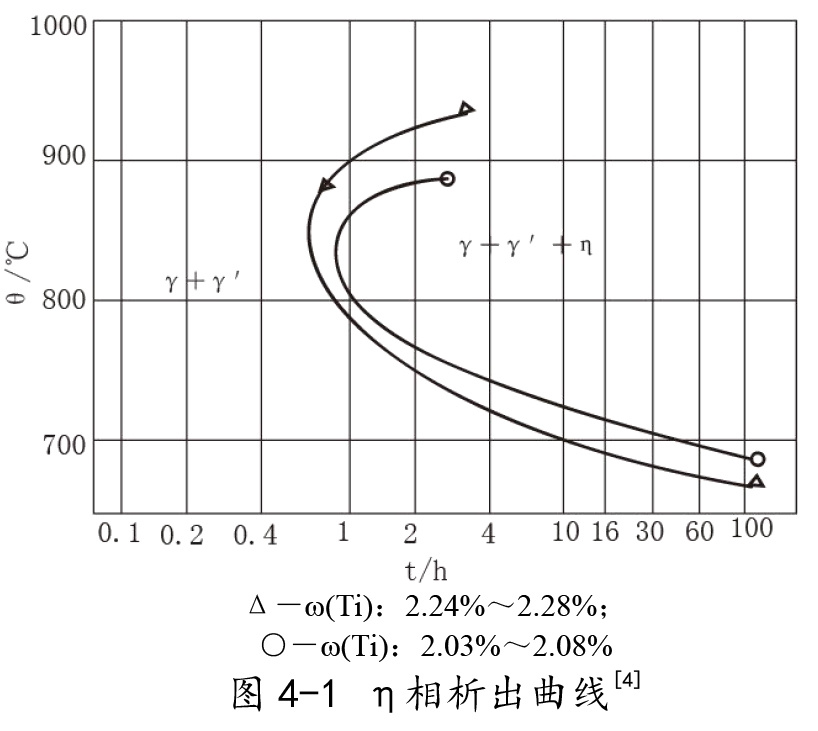

4.2 时间-温度-组织转变曲线 GH132合金中η-Ni3Ti相的析出动力学曲线见图4-1。

4.3 合金组织结构 GH132合金在标准热处理状态下,在γ基体上有球状均匀弥散分布的Ni3(Ti,Al)型γ′相以及TiN,TiC,晶界有微量M3B2,晶界附近可能有少量η相和L相。合金硅、硫含量较高时,会有G相、Y相在晶界析出。长期时效或使用后是否有σ相析出,与合金成分有关。近年来采用相分析

计算方法提出了如下简化公式:

ΔNv′=Ni-3Ti-3.5Al-1.7Si-0.9Cr-4.7[1]

注:元素符号表示该元素在合金中的重量百分比。当ΔNV′>0时,无σ相析出。

γ′相的溶解温度为830~850℃,开始析出温度在650℃左右,700~730℃析出最多。标准热处理后γ′相数量约为合金重量的2%~3%,直径约10~20nm,其化学组成近似(Ni0.93Fe0.04Cr0.03)2.73(Ti0.83Al0.17)。550~650℃长期时效后,γ′相数量稍微增加,尺寸略微长大。当合金中ω(Al)>0.4%时,就有可能出现胞状γ′相。

TiC,TiN的数量约占合金重量的0.25%,基本上不参与合金热处理过程的组织转变。TiC在1180℃以上才开始溶解,TiN则更不易溶解。

η相形成的温度区间约在700~900℃之间,析出温度与合金Ti含量相关。

M3B2相在1040~1080℃固溶时已大量溶解,至1180~1210℃可完全溶解,M3B2在650℃时效已有析出。

L相在950~990℃之间股溶蚀溶解,析出峰在850℃左右。G相在982℃以上开始溶解,至1120℃可完全溶解,析出峰在850℃左右。σ相析出温度在650~900℃之间,析出峰在750~850℃左右。G、σ和η相的出现对合金性能起损害作用。

五、GH132工艺性能与要求

5.1 成型性能

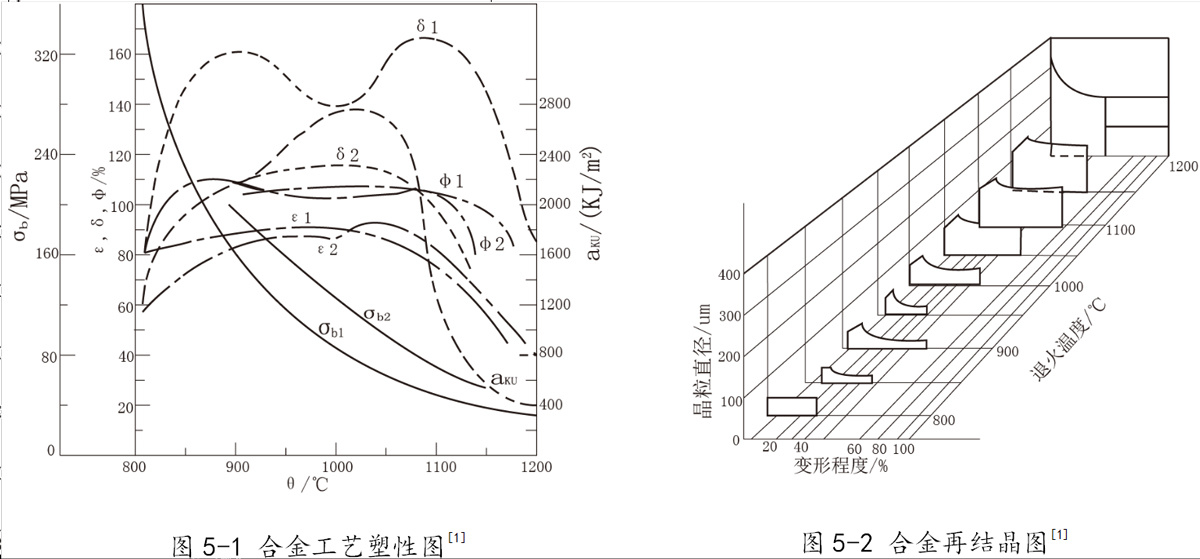

5.1.1 GH132合金的工艺塑性图见图5-1,再结晶图见图5-2。

5.1.2 合金锻造开坯加热温度1080~1140℃,终锻温度高于900℃。水压机开坯时加热温度1110℃,停压温度高于950℃;模锻开压温度为1100℃,停压温度高于930℃。环件轧制加热温度1130~1150℃,终轧温度高于900℃。棒材及型材轧制温度1080~1140℃,终轧温度高于900℃。

5.2 焊接性能 合金具有满意的焊接性能,可用氩弧焊、点焊、缝焊紧进行焊接。合金于固溶状态进行焊接,焊后进行时效处理。

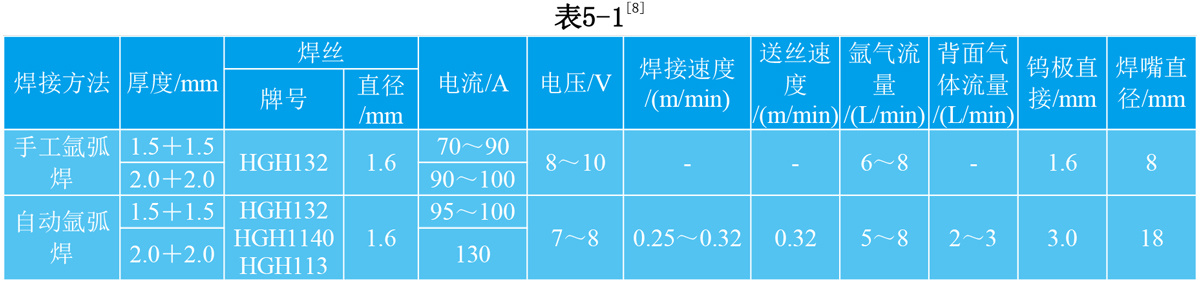

5.2.1 手工和自动钨极对接氩弧焊规范见表5-1。推荐采用HGH113焊丝和较小的焊接能量输入。

5.2.2 自动钨极脉冲氩弧焊对焊规范见表5-2。

5.2.3 缝焊规范见表5-3。

5.2.4 焊后进行时效处理的氩弧焊对接接头的强度系数大于90%。

5.3 零件热处理工艺 固溶温度980~1000℃,根据零件截面厚度温度保温不同时间后进行空冷、油冷或水冷后,再在700~720℃时效12~16h后空冷。优质GH132合金制零件的热处理工艺为:固溶900℃±10℃,1~2h,油冷+时效750℃±10℃,16h,空冷。

5.4 表面处理工艺 在高温下工作的零件可采用W-2珐琅涂层涂层进行有效的保护.

关键词:

相关产品

在线留言