产品描述

一、概述

GH30 是早期发展的80Ni-20Cr固溶强化型高温合金,化学成分简单,在800℃以下具有满意的热强性和高的塑性,并具有良好的抗氧化、热疲劳、冷冲压和焊接工艺性能。合金经固溶处理后为单相奥氏体,使用过程中组织稳定。主要产品是冷轧薄板,也可以供应棒材、环件、丝材和管材等变形产品。主要用于800℃以下工作的涡轮发动机燃烧室部件和在1100℃以下要求抗氧化但承受载荷很小的其他高温部件[1,2]。

1.1 GH30 材料牌号 GH3030

1.2 GH30 相近牌号 ЭИ435,XH78T(俄罗斯)

1.3 GH30 材料的技术标准

GJB 1952-1994《航空用高温合金冷轧薄板规范》

GJB 2297-1995《航空用高温合金冷拔(轧)无缝管规范》

GJB 2611-1996《航空用高温合金冷拉棒材规范》

GJB 2612-1996《航空用高温合金冷拉丝材规范》

GJB 3020-1997《航空用高温合金环坯规范》

GJB 3317-1998《航空用高温合金热轧板规范》

GJB 3318-1998《航空用高温合金冷轧带材规范》

GJB 3165-1998《航空承力件用高温合金热轧和锻制棒材规范》

GJB 3167-1998《冷镦用高温合金冷拉丝材规范》

GB/T 15062-1994 《一般用高温合金管》

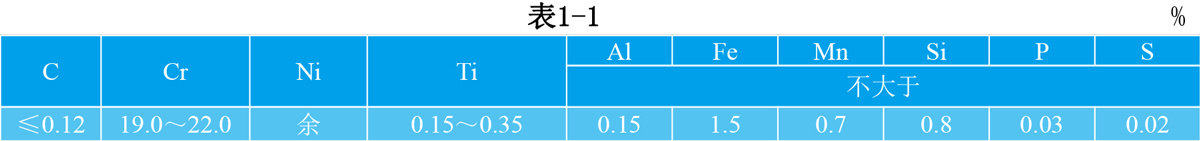

1.4 GH30 化学成分 见表1-1。

注:1.棒材和环坯标准规定,ω(Cu)≤0.20%。

2.热轧板、冷轧板、冷轧带、管材、丝材和冷镦用冷拉丝材标准规定,ω(Fe)≤1.00%,ω(P)≤0.015%,ω(S)≤0.010%,ω(Pb) ≤0.001%,ω(Cu)≤0.007%。

1.5 GH30 热处理制度 固溶温度为980~1020℃,冷却方式对热轧板、冷轧薄板和环坯均为空冷,冷镦用丝材和冷拉棒材为水冷或空冷,管材为水冷。

1.6 GH30 品种规格和供应状态 可生产各种规格的变形产品,棒材和环坯不经热处理交货;热轧板和冷轧薄板及管材经固溶和酸洗后供应;焊丝于冷拉状态、固溶和酸洗状态或半硬态成盘状交货;冷镦用丝材于固溶、酸洗状态成盘状或直条状、固溶直条状磨光或冷拉状态交货;管材于固溶、酸洗状态交货;冷拉棒以退火、退火加酸洗、退火加磨光或冷拉状态交货。

1.7 GH30 熔炼和铸造工艺 电弧炉熔炼或电弧炉熔炼加电渣重熔或真空电弧重熔,非真空感应炉加电渣熔或真空电弧炉重熔或真空双联工艺。

1.8 GH30 应用概况与特殊要求 该合金已在航空发动机上经过了长期使用考验,主要用于燃烧室和加力燃烧室零部件以及机匣安装边等零部件

二、GH30 物理及化学性能

2.1 GH30 热性能

2.1.1 GH30 熔化温度范围 1374~1420℃[3]。

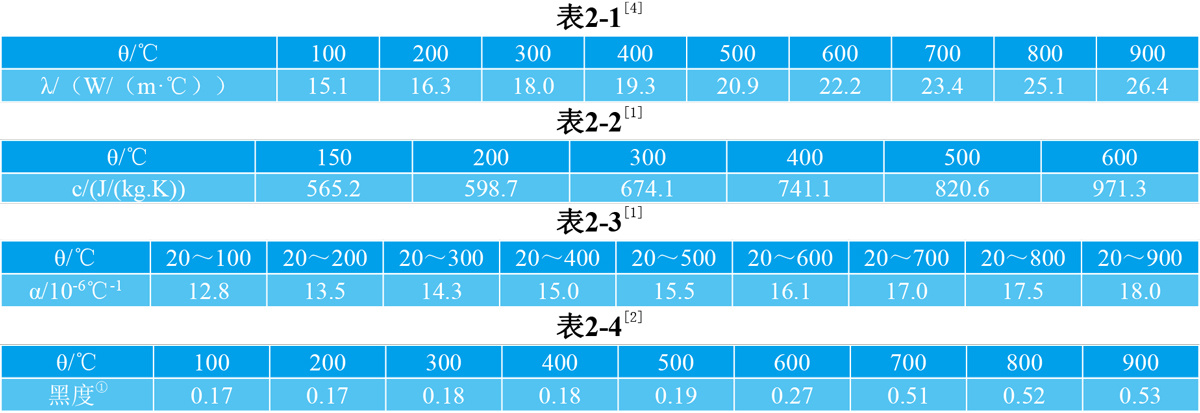

2.1.2 GH30 热导率 见表2-1。

2.1.3 GH30 比热容 见表2-2。

2.1.4 GH30线膨胀系数 见表2-3。

2.1.5 GH30黑度 见表2-4。

①为全辐射黑度(空气中试验)。

2.2 GH30密度 ρ=8.4g/cm3[1]。

2.3 GH30电性能 不同温度的电阻率 见表2-5。

2.4 GH30磁性能 合金无磁性。

2.5 GH30化学性能

2.5.1 GH30抗氧化性能 合金在空气介质中试验100h后的氧化速率见表 2-6。

2.5.1.1 GH30合金在高温下氧化腐蚀深度见表2-7。

三、GH30力学性能

优质棒材技术标准规定的性能见表3-1。

注:①外径>30mm,壁厚>3.0mm管材的室温σb≥590MPa,δ5≥30%。

②环坯性能供参考。

③δ≤0.25mm带材的室温σb≥615MPa,δ5≥实测。

四、GH30组织结构

4.1 相变温度

4.2 时间-温度-组织转变曲线

4.3 合金组织结构 经1000℃固溶处理后为单相奥氏体组织,间有少量TiC和Ti(CN)。700~800℃长期时效后,析出Cr7C3型碳化物,析出量少,对合金性能影响不大。

五、GH30工艺性能与要求

5.1 成型性能

5.1.1 钢锭锻造开坯装炉温度不高于800℃,加热温度为1180~1200℃,终锻温度不低于900℃,一次加热的变形程度为50%,板材热轧加热温度有1160~1180℃,冷轧压率为30%左右。

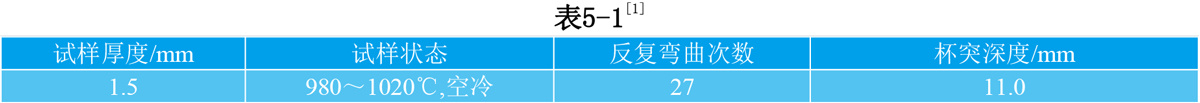

5.1.2 反复弯曲及杯突性能见表5-1。

5.1.3 冲压性能见表5-2。

① δ为板材厚度(mm)。

5.2 焊接性能 合金焊接性能优良,可进行氩弧焊、点焊、缝焊和钎焊。氩弧焊时熔池流动性和成形性能均良好,裂纹倾向性小;接触焊时有较宽的规范参数范围。该合金可与1Cr18Ni9Ti、GH1140、GH3039、GH3044、GH3128等合金组合进行焊接。

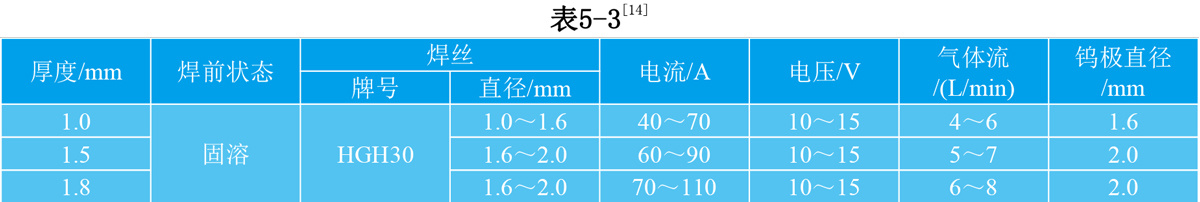

5.2.1 手工氩弧焊(对接)规范见表5-3。

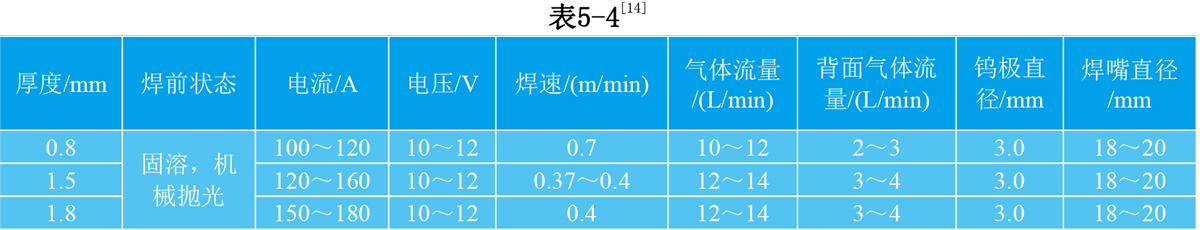

5.2.2 不加焊丝的自动钨极氩弧焊(对接)规范见表5-4。

5.2.3 固溶状态缝焊规范见表5-5。

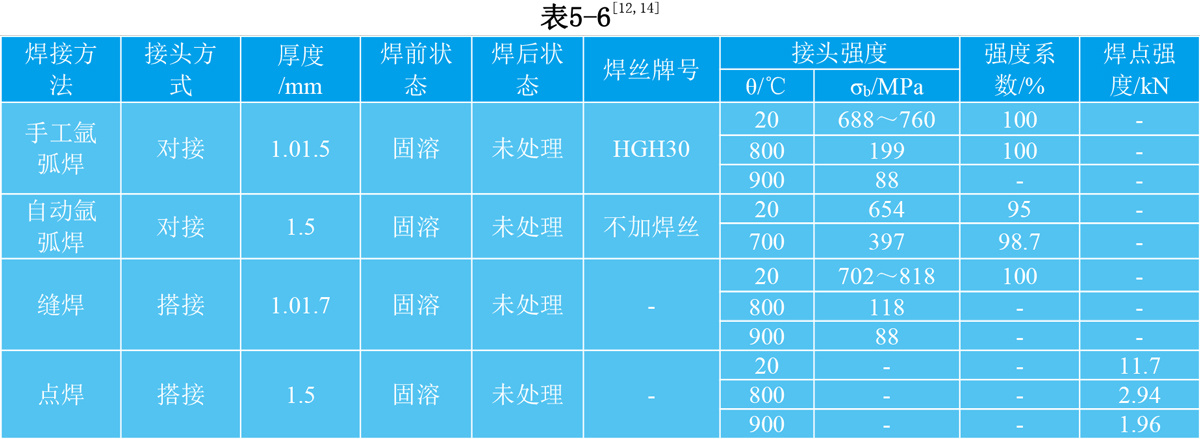

5.2.4 各种焊接接头的力学性能见表5-6。

5.3 零件热处理工艺 航空工厂零件的中间热处理和最终热处理制度为固溶1000℃,保湿5-10min,空冷或水冷。如需要零件具有高的热强性,可将最终固溶处理温度提高到1150℃。

5.4 表面处理工艺 热处理后,零件表面的氧化皮可用吹砂或酸洗方法清除。酸洗时采用HF-H2SO4-HNO3水溶液的单一酸洗工艺,也可采用NaOH-NaNo3和H2SO4-NaC1-H2O溶液的复合碱酸洗工艺。

关键词:

相关产品

在线留言